LWB-Steinl und LWB-Automation, dessen auf Automatisierungsprojekte fokussierte Tochterunternehmen in Weinheim, haben in zweijähriger Entwicklungsarbeit ein neuartiges und höchst anpassungsfähiges Elastomer-Spritzgießkonzept entwickelt. Dabei fungiert die Spritzgießmaschine nicht mehr als komplexe „All-in-One-Einzweck-Produktionszelle“, sondern als Teil in einem System aus Standardmodulen.

Die zentrale Idee ist, die Prozesse Spritzgießen, Vulkanisieren und Manipulieren, Kontrollieren oder Nachbearbeiten zu entzerren und bedarfsgerecht kombinierbar zu machen, auch nach der Erstinvestition. Dies schließt auch die Entscheidung für eine mannlose vollautomatische oder eine teilbediente Produktionsweise mit ein. Neuartig in diesem System sind die Wechselformen-Sets, die von einem Roboter zwischen Arbeitsstationen im Rundlauf transferiert werden. Mit ihnen werden die Heizzeiten aus der Maschine heraus verlagert und können für mehrere Spritzgießzyklen parallel ablaufen, auch für unterschiedliche Teile mit unterschiedlichen Zeiten. Alles in allem bietet das LWB-Multistationen-Konzept durch seine Anpassungsfähigkeit ein Maximum an Chancen zur Erhöhung der Wettbewerbsfähigkeit, wie sie für den Aufschwung nach der aktuellen Krise benötigt wird

Mit zunehmender Fortdauer der Corona-Pandemie zeichnet sich der größte Wirtschaftseinbruch seit der Weltwirtschaftskrise der 1930er-Jahre ab. Wie damals verkamen innerhalb weniger Wochen Businesspläne und Umsatzvorschauen zu Makulatur. Dabei traf „Corona“ auf eine Wirtschaft, die bereits vorher unter einzelnen „kranken“ Branchen litt. Insbesondere die Automobilindustrie und die Energieerzeugung, die aktuell auf der Suche nach Alternativen zu Klima belastenden Antriebskonzepten sind. Viel ist von Systemwechseln und so genannten Brückentechnologie die Rede, ohne dass sich schon eine klare Richtung abzeichnen würde, nach der sich die Industrie orientieren könnte. Klar ist lediglich, dass traditionelle Methoden keine Lösungsansätze in einer sich immer schneller verändernden Industrielandschaft anbieten können. Daher sind grundsätzlich neue Ideen und Lösungen gefragt.

Eine dieser neuen Ideen bietet der deutsche Maschinenbauer LWB-Steinl in Altdorf-Landshut in Form seines Multistationen-Spritzgießsystems an. Es geht auf grundsätzliche Entwicklungen zurück, die bereits zwei Jahre vor der Corona-Krise begonnen wurden. Das zentrale Anliegen war, ein maximal flexibles Produktionssystem anbieten zu können, das mit dem Bedarf mitwachsen kann. Um die Werkzeugkosten bzw. deren teure Komplexität niedrig zu halten, stand im Pflichtenheft, dass von der Erstbemusterung bis zur Großserienproduktion mit der gleichen Formengröße gearbeitet werden sollte. Die Kapazitätsanpassung sollte über die Anzahl der Wechselformen geregelt werden. Bei einer Unterauslastung der sollte das System die Möglichkeit bieten, hintereinander unterschiedliche Formteile produzieren zu können. Zusätzlich sollte das Potenzial zum Upgrade zu einer Mehrkomponenten-Produktion vorhanden sein.

Multistationen-Anlagen sind seit bereits bei einigen Pilot-Anwendern im Einsatz und wurden durch die dort gewonnenen Praxiserfahrungen weiter verfeinert. Aktuell stehen sie als ausgereifte Baureihe in bedarfsgerechten Größenstufen allen Elastomerteile-Produzenten zur Verfügung.

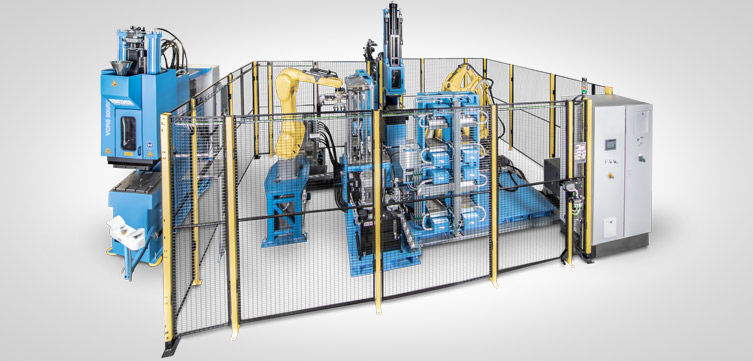

Das LWB-Multistationen-Spritzgießsystem kann je nach Aufgabenstellung aus einzelnen Arbeitsmodulen, wie Spritzgießmaschinen, Manipulationsroboter, Heiz- und Bearbeitungsstationen, sowie im Kreislauf weitergegebene Kavitätensets flexibel zusammengesetzt werden.

Das Multistationen-Spritzgießsystem bricht mit der Tradition, in der Spritzgießmaschine alle Teilprozesse mit einer fixen, auf den Maximalbedarf ausgerichteten, Kapazität ablaufen zu lassen. Denn deren gravierender Nachteil ist, nicht auf Nachfrageschwankungen reagieren zu können, außer durch das Anhalten der Produktion. Als Alternative dazu ist beim LWB-Konzept die Spritzgießfertigung in Einzelprozesse (Plastifizieren/Spritzgießen, Heizen/Vulkanisieren, Manipulation) aufgeteilt. Jedem Prozess sind separate Arbeitsstationen (Spritzgießmaschine, Heizstation, Bestückungs- bzw. Entformstation) zugeordnet, die hocheffizient parallel betrieben werden können.

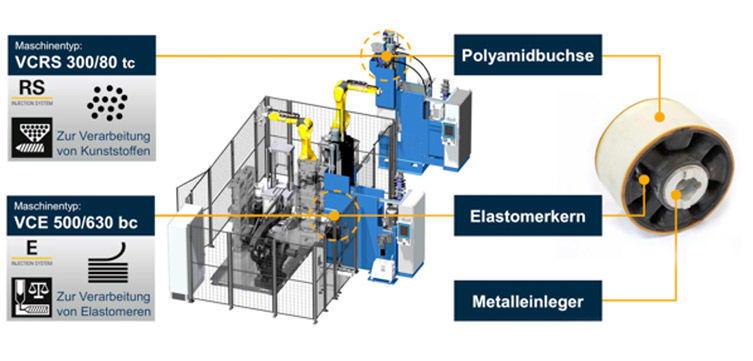

Heiz/Pressenmodule zur Aufnahme von Kavitätenplattensets, die nach der Kavitätenfüllung in der Spritzgießmaschine (auf der linken Seite) mittels Roboter dorthin umgesetzt werden.

Investitionen in Produktionskapazitäten sind in der Regel darauf ausgerichtet, die Zielstückzahlen auf Einzweckmaschinen mit einem optimierten Größe/Fachzahl-Verhältnis herzustellen. Mit diesem Konzept, das auf die Zielstückkosten der Großserienproduktion ausgerichtet ist, muss allerdings in Kauf genommen werden, dass in der Anlaufphase bis zum Erreichen des Serienniveaus unwirtschaftlich produziert wird, es sei denn, es wurden dafür höhere Stückpreise vereinbart. Wenn durch einen Nachfragerückgang, wie wir ihn als Folge der Corona-Krise erleben mussten, die Großserienkapazität nicht erreicht werden kann, sind wirtschaftliche Probleme nicht mehr weit. Die Antwort darauf ist der LWB-Multistationen-Baukasten.

Dessen Inhalt ist:

Beispiel der Herstellung eines 3-Komponenten-Formteils mit einer Multistationen-Produktionszelle.

Technische Details

Peter Radosai – Verkaufsleiter für Europa

E-mail: peter.radosai@lwb.de.com

Pressekontakt

Christina Maniera – Marketing

E-Mail: christina.maniera@lwb.de.com

Autor:

Dipl.-Ing. Reinhard Bauer – TECHNOKOMM

E-Mail: office@technokomm.at