Gummi-Formteile, durch Spritzgießen oder Pressen produziert, sind in der Regel mit einem höheren Manipulationsaufwand verbunden, als dies bei Kunststoffteilen der Fall ist. Gummi neigt zum Haften in den Formkavitäten und kann kaum gratfrei verarbeitet werden kann. Deshalb und weil die Elastizität die Gummiformteile nur mit „Gewusst-wie“ greifbar macht, wurden Roboter zur Entlastung der Maschinenbediener bislang kaum eingesetzt, obwohl damit analog zum Thermoplast-Spritzgießen beträchtliche Produktivitätszuwächse erwartbar sind und dem stetig zunehmenden Personalmangel entgegnet werden kann. Das bereits über 90 Jahre bestehende Spritzgießunternehmen der Familie König in Mittenwalde/Motzen, südlich von Berlin, trat hierfür in den Dialog mit dem bayerischen Spritzgießmaschinenbauer LWB Steinl. Das Ergebnis dieser Zusammenarbeit sind die im Folgenden vorgestellten zwei Beispiele für den Einstieg in die Automatisierungstechnik.

Die Anfänge der Motzener Gummi- und Kunststoffverarbeitungs GmbH in Mittenwalde / Motzen, rund 20 km südlich von Berlin, reichen bis in das Jahr 1931 zurück. In diesem Jahr gründete der Berliner Unternehmer Hermann Buchholz, einer der frühen Spritzgießpioniere, ein Zweigwerk seiner Berliner BEZET-Werk Hermann Buchholz GmbH in Mittenwalde / Motzen. (weitere Details dazu in der unten angefügten Unternehmens-Factbox). Mittlerweile über 90 Jahre alt, hat sie eine wechselvolle Geschichte mit Krieg, Verstaatlichung und geglückter Wieder-Privatisierung überstanden. Heute produziert das Unternehmen mit 65 Mitarbeitern und 35 Spritzgießmaschinen auf 3000 m2Produktionsfläche ein umfangreiches Teilespektrum an Gummi-, Kunststoff- und Mehrkomponenten-Teilen und ist durch eine hausinterne Konstruktions- und Entwicklungsabteilung in Kombination mit einem Werkzeugbau ein leistungsfähiger Entwicklungspartner (Details unter www.motzener.de).

Hochleistungs-O-Ringe und Profil-Dichtungen mit bis zu 1.650 mm Durchmesser, Gummiformteile, sowie 2-Komponenten-Formteile in Mikro- bis mittlerer Größe und technische Kunststoff-Formteile sind die Kompetenz und das Angebot der Brandenburger Motzener Gummi- und Kunststoffverarbeitungsges-GmbH

Was aber bei aller Leistungsfähigkeit eine zunehmend knappe Ressource in der Produktion ist, ist Personal. Bedienpersonal, das willens und in der Lage ist, die fordernden Arbeitsbedingungen in der Gummiteileproduktion in Kauf zu nehmen. Dies sind insbesondere die 150 bis 180 °C heißen Oberflächen der Spritzgießwerkzeuge, aus denen Formteile zu entnehmen oder in die meist vorgewärmte Metallteile einzulegen sind. Erschwerend kommt im konkreten Fall hinzu, dass viele produzierte Gummiteile entweder sehr groß oder sehr klein sind. Die sehr großen Formteile sind Spezial-O-Ringe oder Profildichtringe für Großmaschinen-Hydrauliken. Am anderen Ende der Größenskala liegen ebenfalls Dichtungen, hier jedoch im Zehntelgrammbereich für Elektro-Komponenten und Hydraulikventile. Beides erfordert einiges Manipulationsgeschick und Durchhaltevermögen während einer 8-Stunden-Schicht.

Aber bevor es konkret um mögliche Lösungen für die Personalengpässe in der Produktion ging, waren es verfahrenstechnische Anliegen, deren Diskussion die Wege zum bayerischen Maschinenbauer LWB Steinl GmbH & Co KG ebneten. Es ging dabei um eine angestrebte bessere Plastifikatqualität der verarbeiteten Gummimischungen, konkret um die Reduktion der, auf den bestehenden Maschinen vorhandene Neigung zur Ablagerung von Rückständen in den Formkavitäten. Dies stand deshalb ganz oben auf der Agenda, weil die produzierten Groß-Dichtringe eine Brillanz-Oberfläche aufweisen müssen, um sich in den Dichtsitzen durch Adhäsion so fest zu fixieren, dass sie nicht verdreht oder verformt werden können. Materialrückstände auf den Kavitäten-Oberflächen sind daher kontraproduktiv und Reinigungsstopps in der Produktion immer wieder notwendig, was bei den teils großen Formen mit heißen Oberflächen eine deutliche Erschwernis darstellt. Dieses Problem sollte mit der Investition in eine neue Maschinentechnik abgestellt bzw. minimiert werden.

Die Empfehlung eines Material-Lieferanten führte schließlich zu LWB Steinl. Umfangreiche Materialtests waren der nächste Schritt. Dabei konnte die LWB-spezifische EFE-Plastifizier- und Spritzaggregate seine Vorteile eindrücklich ausspielen. Insbesondere durch das der FIFO-Plastifizierung nachgelagerte Kolben-Einspritzaggregat stellt sicher, dass bei jedem Zyklus alles Material vollständig ausgeschoben wird. Dadurch ist kein Material mit einer längeren Verweilzeit vorhanden, das ansonsten beim nächsten Zyklus mitgenommen und eventuell in der Formkavität abgelagert würde. Als zusätzlicher positiver Effekt der EFE-Kolbeneinspritzung erwies sich dessen hohe Einspritzkonstanz, die im Vergleich mit der bisher vorhandenen Maschinenausrüstung den Prozentsatz unzureichend gefüllter oder überfüllter Formteile deutlich reduzierte.

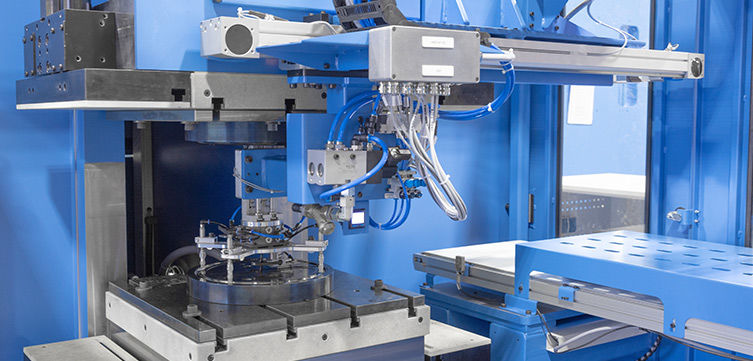

Doch nun zu den beiden Automatisierungsbeispielen, von denen in der Einleitung die Rede ist. Das erste demonstriert, wie ein Linear-Handling an einer vertikalen Spritzgießmaschine das Teilehandling trotz heißem Umfeld beschleunigt, konstanter macht und damit zur Qualitätserhöhung beiträgt. Aufgebaut wurde es an eine vertikale, von unten schließende C-Rahmen-Maschine vom Typ LWB-VCEFE 1000/1000 bc (bottom closing) mit 1000 cm3 Spritzvolumen und 1000 kN Schließkraft. Die Linearachse verfährt seitlich und ist am feststehenden oberen C-Rahmen-Ende montiert. Der Übernahmekopf des Handlings übernimmt mit 4 oder mehr Vakuumsaugern, je nach Durchmesser und Schnurdicke, den O-Ring und transferiert ihn seitlich zum Ablageort auf einem Förderband, das einen Kühltunnel durchläuft. Am Ende der Kühlstrecke befindet sich die Übernahmeposition durch den Bediener, der eine visuelle Kontrolle sowie gegebenenfalls eine notwendige Nacharbeit der nunmehr abgekühlten Teile übernimmt. Ein über die höhere Produktivität hinaus zusätzlich positiver Effekt der Integration von Maschine und Roboter zu einer in sich geschlossenen Produktionszelle ist der gegenüber einer konventionellen Maschine/Roboter-Konfiguration geringere Aufstellflächenbedarf, ein nicht zu vernachlässigender Kostenfaktor.

LWB-Verkaufstechniker Thomas Vodnansky und Motzener-Geschäftsführer Dipl.-Ing. Matthias König vor der kompakten Produktionszelle auf Basis der von unten schließenden VCEFE 1000/1000 bc-Vertikalmaschine.

Beispiel Zwei demonstriert die Handhabungs-Automatisierung an einer Maschine mit Mikro-Plastifizieraggregat. Eingesetzt wird sie zur Beschichtung eines zylindrischen Metallteiles mit einer 0,6 g schweren Scheibe aus FPM. Die Spritzgießmaschine der Produktionszelle ist eine VSRS 100 / 6 b mit 100 kN Schließkraft und 6 cm3 Spritzvolumen aus der LWB Mikromaschinen-Baureihe. Kombiniert ist sie mit einem 2-fach Einlege-Spritzgießwerkzeug und einem 6-Achs-Roboter als „Arbeiter“ zwischen der Spritzgießmaschine und den Peripherieeinrichtungen. Dort werden einerseits die mit einem Primer beschichteten Einlegeteile bereitgestellt und andererseits die Fertigteile und der Angussverteiler abgelegt (Abb.4 und 5). Die neue Spritzgießmaschine löst eine konventionelle Vertikalmaschine mit einem per Hand beschickten 8-fach-Werkzeug ab. Möglich wurde dies, weil das „Downsizing“ eindrucksvolle Verkürzungen der Material-Anfahrverluste und der Teilemanipulationszeiten brachte. Dazu der Technologie-Leiter Matthias Purann: „Im Vergleich mit der bisher eingesetzten konventionellen Vertikalmaschine mit dem 8-fach-Werkzeug fällt mit dem Mikro-Spritzaggregat nur mehr 100 g Anfahrverlust an, statt bisher 2 bis 3 kg teurer FPM-Mischung.“

Zum Ende des Firmenrundganges fasst Motzener-Geschäftsführer Dipl.-Ing. Matthias König das mit LWB Steinl abgewickelte Modernisierungsprojekt zusammen, wie folgt: „Messebesuche und Gespräche mit Kunststoffverarbeitern hatten uns das Effizienzpotenzial des Robotereinsatzes in der Teileproduktion bereits aufgezeigt. Ob das auch für die Gummiteileproduktion gelten würde, konnten wir noch nicht absehen. Erst die Gespräche mit den Spezialisten von LWB Steinl beseitigten die Zweifel. Und das Ergebnis kann sich sehen lassen. Es sind zwei große Schritte vorwärts, denen sicher noch weitere folgen werden.“

Die Motzener Kunststoff- und Gummiverarbeitungsges.m.b.H. geht auf den Berliner Mechaniker Hermann Buchholz (1895 – 1977) und dessen Vorläuferfirma zurück. Er gilt als der Erfinder der ersten deutschen Spritzgießmaschine, die er zur Produktion von Telefon- und Mikrofon-Spulenkörpern aus Cellulose-Acetat-Formmasse eingesetzt hat. Die Maschine wurde 1919 zum Patent angemeldet (Deutsches Reichs Patent 441 023) fand aber in Europa keine weiteren Anwender. Anders in den USA, wo sie 1923 zum Patent angemeldet wurde und vom Automobil-Leuchten-Hersteller Grote in Madison-Indiana in einer Serie von 70-80 Stück für den Eigenbedarf gebaut und eingesetzt wurde. Ebenfalls 1923 gründete Hermann Buchholz die noch heute bestehende Firma BEZET-Werk Hermann Buchholz GmbH in Berlin-Neukölln zur Herstellung von elektrotechnischem Isoliermaterial und optischen und akustischen Signalgeräten. Zusätzlich entstand 1931 das Zweigwerk von BEZET-Berlin in Mittenwalde-Motzen.

Nach dem 2.Weltkrieg lagen die Betriebe in unterschiedlichen Besatzungszonen (Berlin-Neukölln in der amerikanischen und Mittenwald/Motzen in der russischen), was deren weitere Entwicklung prägte. In Motzen konnte privatwirtschaftlich weitergearbeitet werden, bis der Betrieb 1960 verstaatlicht wurde. Bis 1978 stieg die Spritzgießkapazität und damit Personalstand auf 100 bis 140 Mitarbeiter, die etwa 1000 verschiedene Formteile für rund 500 Kunden produzierten.

1980 war der Betrieb in Motzen von einer Umstrukturierung des DDR-Ministerrates betroffen, durch die die Spritzgießmaschinen, Werkzeuge und Kunden-Unterlagen auf andere Betriebe verteilt werden mussten. Im Gegenzug wurde auf die Verarbeitung von Elastomeren umgestellt. Ein neuer Maschinenpark kam und die Fertigung von Dichtungen aus Gummi und anderen elastischen Werkstoffen begann.

Mit der Wende von 1989 kam die Währungsumstellung, was den Wegfall der meisten osteuropäischen Kunden nach sich zog. Der Betrieb musste bis auf 15 Personen reduziert werden, konnte aber am Leben erhalten werden. Dadurch erschien er der staatlichen Privatisierungsagentur „Treuhand“ solide genug, um einer Übernahme durch das Management zustimmen zu können, die per 1. April 1993 in Kraft trat. Anschließend wurden unter den geschäftsführenden Gesellschaftern Thomas König und Bernd Moos 1,7 Millionen DM investiert und der Thermoplast-Spritzgießbereich wieder ausgebaut.

Seit 2021, nach dem plötzlichen Ableben des zweiten Anteilseigners, ist das Unternehmen im Alleinbesitz der Familie König und wird von Dipl.-Ing. Matthias König geleitet.

Aktuell werden von 65 Mitarbeitern mit 35 Spritzgießmaschinen auf 3000 m2 Produktionsfläche hochwertige technische Spritzgussteile und Baugruppen aus thermoplastischen Werkstoffen und Elastomeren hergestellt. CAD/CAM-Arbeitsplätze und ein interner Werkzeugbau qualifizieren die Motzener GmbH zu einem Entwicklungspartner für Präzisionsbaugruppen. Zu den Spezialgebieten gehören die Fertigung von Groß-O-Ringen und Profildichtungen bis 1.650 mm Durchmesser, sowie Gummi-Kunststoff-Verbundteilen.

Kontakt:

Matthias König – Geschäftsführer

Tel.: +49 (0) 33769 89445

E-Mail: matthias.koenig@kunststoff-gummi.de

Technische Details

Peter Radosai – Verkaufsleiter für Europa

E-mail: peter.radosai@lwb.de.com

Pressekontakt

Christina Maniera – Marketing

E-Mail: christina.maniera@lwb.de.com

Autor:

Dipl.-Ing. Reinhard Bauer – TECHNOKOMM

E-Mail: office@technokomm.at