An Stelle von traditionellen Horizontal-Spritzgießmaschinen auf vertikale Spritzgießmaschinen zu setzen, wenn es um die Produktion von 2K-Formteilen ging, war in der Vergangenheit meist die Ausnahme von der Regel. Und auch dann nur bei kleinen und mittelgroßen Formteilen eine Option. Erst als es beim Autozulieferer ELDISY in Gardelegen / Sachsen-Anhalt um Formteile im obersten Größensegment ging, erwies sich der Systemwechsel als unumgängliche, weil absehbar betriebssicherere und damit produktivere Alternative. Im bayerischen Spritzgießmaschinen-Hersteller LWB-Steinl fand man einen Partner, der nicht nur die dafür notwendigen Systemkomponenten, sondern auch langjährige Erfahrungen im Großmaschinenbau vorweisen konnte, um dieses Neuland zu betreten.

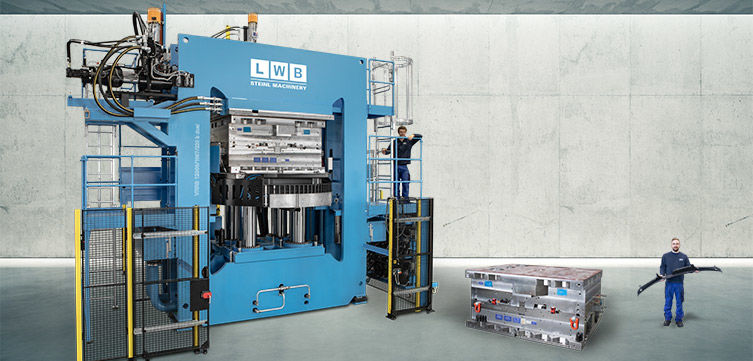

Eine vertikale Portalrahmenmaschine mit zwei von oben einspritzenden Thermoplast-Spritzaggregaten erweist sich bei ELDISY in Gardelegen als „Gamechanger“ für die Herstellung von 2K-Automobilkomponenten

Das Mehrkomponenten-Spritzgießen ist ein Verfahren mit großer Bedeutung und hohem Anspruch. Weil es die Kombination zweier oder mehrerer Kunststoffkomponenten unterschiedlicher Eigenschaften in einem Spritzgießprozess ermöglicht. Mit anderen Worten, durch den Mehrkomponenten-Spritzguss können unterschiedliche Formteile in der Spritzgießmaschine inline kombiniert werden. Dies ersetzt Montagevorgänge. Auf die daraus resultierenden Produktivitäts- und Präzisionsvorteile (durch die konstant lagerichtige und formschlüssige Verbindung) kann heute kein Industriezweig mehr verzichten. Herausragend, was Stückzahlen und Innovationsgehalt betrifft, ist die Automobilindustrie. Aktuell erweist sich die Umstellung auf die elektrische Antriebstechnik als Aufschwung zum nächsten Innovationslevel. Denn an Stelle der Verbrennungsmotor-Geräusche rücken die meist übertönten Wind- oder Abrollgeräusche der Reifen ebenso in den Vordergrund, wie Karosserie-Vibrationen.

In diesem Umfeld bewegt sich das auf Dichtungssysteme für automobile und industrielle Anwendungen fokussierte und mit sieben Produktionsstandorten global ausgerichtete Unternehmen ELDISY (= Elastomer Dichtungs-Systeme). Produziert werden in der Hauptsache extrudierte Profildichtungen für alle Türöffnungen eines Automobils und zusätzlich eine Vielzahl an Ein- und Mehrkomponenten-Karosseriekomponenten.

Ein Beispiel für die ELDISY-Systemkompetenz ist, dass man von der Volkswagen-Nutzfahrzeugsparte in Hannover mit der Produktion der gesamten Kunststoff-Außenkomponenten für den neuen, ab 2022 erhältlichen, VW-ID.Buzz beauftragt wurde.

Eine der Komponenten aus diesem Teilepaket ist die rund 180 cm breite, vor der Frontscheibe eingebaute „Wasserkasten-Blende“. Sie besteht aus einer bogenförmigen Polypropylen-Struktur, die an den Kontaktstellen zur Metallkarosserie und an den Durchgangsöffnungen für die Scheibenwischer mit elastischen TPE-Partien kombiniert ist.

Ein Beispiel für lange schmale 2K-Automobilkomponenten ist die „Wasserkastenabdeckung“, die den Bereich vor der Windschutzscheibe über die gesamte Fahrzeugbreite abdeckt.

2-K-Automobilkomponenten sind nicht neu in der ELDISY-Spritzgießabteilung. Beispiele aus der bisherigen Auftragsfertigung sind Wasserabweiser, Schwellerleisten, Fugendichtungen oder Fensterführungen. Die dafür eingesetzten Produktionsmaschinen waren bzw. sind die 2K-Varianten konventioneller Horizontal-Spritzgießmaschinen verschiedener Hersteller. Alle ausgerüstet mit einem Drehtisch auf der beweglichen Maschinenplatte und der Einspritzung mittels zweier Spritzaggregate in Huckepack-Anordnung durch die fixe Maschinenplatte.

Kleinere 2K-Komponenten werden bei ELDISY bis dato mit konventionellen Horizontalmaschinen mit, in die Schließeinheit integriertem Drehtisch und den beiden Spritzaggregaten in Huckepack-Anordnung produziert.

Dazu der langjährige, jedoch kürzlich in Ruhestand gegangene Eldisy-Werksleiter Dr. Detlef Scharge: „Dieses Konzept wurde bei uns über viele Jahre als „State-of-the-art-System“ für den Mehrkomponenten-Spritzguss gesehen. Wir haben es durchgängig über einen weit gespannten Schließkraftbereich genutzt. Doch je größer die Maschinen wurden, umso schwerer wogen die systembedingten Nachteile. Insbesondere die horizontale Drehachse samt den Drehdurchführungen für die zum Werkzeug geführten Medien hatte unter der einseitigen Gewichtsbeanspruchung der auf den Drehtischen hängenden Spritzgießwerkzeugen zu leiden. Die Folge war ein erhöhter Wartungs- und Instandhaltungsaufwand. Auch die Heißkanalauslegung war mit zunehmender Werkzeuggröße durch die systembedingt eng beisammen liegenden Einspritzpositionen der Huckepack-Aggregate mehr eingeschränkt als es wünschenswert gewesen wäre. Deshalb stand die Suche nach Alternativen bei uns schon länger auf der Agenda. Doch der wahre Katalysator dafür war der Auftrag für die Wasserkastenblende. Wegen deren Größe mussten wir eine Lösung finden, denn wir hätten nach dem althergebrachten Prinzip eine Maschine mit 16.000 kN benötigt, um das Werkzeug dafür einbauen zu können, was sowohl aus den bereits erwähnten technischen Gründen als auch wegen des dafür notwendigen Investitionsaufwandes unwirtschaftlich gewesen wäre.“

Damit war die Marktforschung eröffnet. Dabei kam der Zufall zu Hilfe, und zwar auf dem K-2019-Messestand der Firma LWB-Steinl. Dort hatte LWB eine Produktionszelle mit einer großen Rundtisch-Schließeinheit mit Thermoplast-Spritzaggregat ausgestellt. Ein ähnliches Layout erschien der ELDISY-Geschäftsführung die gesuchte Alternative zu sein. Es war der Ansatzpunkt für die Gespräche. Der Zufall hatte zusätzlich vorgesehen, dass zu diesem Zeitpunkt auch die LWB-Verantwortlichen für Konstruktion und Vertrieb und auch Firmenchef Peter Steinl anwesend waren und sofort die Gedanken der ELDISY-Leitung aufnahmen und gemeinsam mit Ihnen ein realisierbares Maschinenkonzept skizieren konnten.

Hilfreich war dabei auch die vorzeigbare zusätzliche Referenz einer 2019 ausgelieferten Großmaschine in Form einer Präzisions-Blechpresse mit einer Schließkraft von 19.000 kN mit einer Aufspannfläche von 2,5 x 2,5 m. (Anmerkung: Ein Projektbericht darüber ist sowohl auf der LWB-Website, als auch in einschlägigen Fachmagazinen vom Herbst 2019 einsehbar)

Beides zusammen ebnete dann den Weg für eine konkrete Projektanfrage, die den Systemwechsel in der 2K-Großteileproduktion einleitete. Und dies, obwohl man bisher LWB nicht als möglichen Lieferanten für Kunststoff-Spritzgießmaschinen dieser Größe „auf der Rechnung“ hatte.

Am Ende der daran anschließenden Konzeptphase stand eine Maschine mit der konkreten Typenbezeichnung VR 12000 / 1097 / 220 Dual Sonder. Diese sperrige Bezeichnung steht für eine Maschine aus der VR (Vertikal-Rahmen)-Baureihe. Deren Schließkonzept ist eine spezifische LWB-Entwicklung und nimmt eine Sonderstellung zwischen den holmlosen C-Gestell-Maschinen und den konventionellen Holm-Maschinen ein. Die zentralen Komponenten sind Portalrahmen-Module als Träger für die Formaufspannplatten und die Pressenmodule zur Erzeugung der Schließkraft. Die VR-Baureihe ist durchgehend modular konzipiert und daher weitgehend frei skalierbar. Dies ist darin begründet, und das ist der große Vorteil des VR-Systems, dass die Größe der Schließeinheit nicht an die Größe von Gussteilen gebunden ist. Da die Rahmenmodule aus Dickblech-Halbzeug gefertigt werden, erlaubt dies eine individuelle und weitgehend freie Abmessungswahl. Im konkreten Fall wurde die Portalöffnung in Abstimmung mit dem Kunden und dem Formenbauer so gewählt, dass ein Rundtisch mit einem Drehdurchmesser von 2720 mm Platz hat, auf dem Werkzeuge mit der Plattengröße 2200 x 1600 mm oder 2000 x 1800 mm aufgespannt werden können. Dies machte es möglich, die Maschine auf den Schließkraftbedarf (maximal 12.000 kN) auszurichten und nicht an die vorgegebenen Größen-Vorgaben konventioneller Horizontalmaschinen.

Über die Flexibilität bei der Dimensionierung hinaus bietet das LWB VR-Maschinensystem noch weitere Vorteile: So bietet die aus zwei Rahmenmodulen bestehende Schließeinheit durch die, über beide Rahmeneinheiten positionierte, 4-fach-Druckkissenmodul die Möglichkeit die Schließkrafthöhe bei Bedarf auf die beiden Formkavitäten abzustimmen. Durch die horizontale Drehebene des Rundtisches sind sämtliche Gewichtseinflüsse auf dessen Drehachsenlagerung und die Medien-Drehdurchführungen ausgeschlossen.

Auch die Spritzaggregate-Positionen unterscheiden sich vom bisherigen Üblichen. An Stelle der Huckepack-Konfiguration mit engem Einspritzabstand durch eine zentrale Öffnung in der festen Maschinenplatte sind die beiden Aggregate getrennt voneinander auf der Oberseite der Schließrahmenmodule aufgebaut und damit leicht zugänglich .

Ein weiterer Vorteil der VR-Schließeinheit ist ihre schlanke Struktur. Damit ist eine gute Zugänglichkeit des Formenbereichs mittels eines neben der Maschine positionierten Industrieroboters gegeben – und damit vergleichsweise ebenfalls einfacher und Platz sparender als bei den Horizontalmaschinen.

Für den (seltenen) Werkzeugwechsel wird eine Werkzeugstation mit einem mechanischen Teleskop-Quertransport an der Maschine angedockt und das bis zu 18 Tonnen schwere Werkzeug aus der Schließeinheit gezogen. Den innerbetrieblichen Transport der Werkzeugstation und des Werkzeugs übernimmt der Hallenkran.

Noch ein Vorteil des VR-Konzeptes gegenüber einer konventionellen horizontalen Spritzgießmaschine soll nicht unerwähnt bleiben: Der Aufstellflächenbedarf ist durch die vertikale Konfiguration deutlich kleiner als die der Horizontalmaschine. Allerdings soll nicht unerwähnt bleiben, dass sie vergleichsweise höher baut und diesbezüglich Anforderungen an die Hallenhöhe stellt.

Zu den bisher gemachten Erfahrungen mit der alternativen 2 K-Spritzgießzelle fasst ELDISY-Geschäftsführer Dipl.-Ing Elmar Stoffel im Namen des gesamten Projektteams zusammen: „Wir sehen mit dem neuen Maschinenkonzept alle unsere Kritikpunkte am bisher eingesetzten Spritzgießsystem beseitigt an und werden damit die von Volkswagen benötigen Formteile liefern können. Unser Vertrauen in die Richtigkeit der Entscheidung hat uns veranlasst, drei weitere LWB-VR-Maschinen, diesmal mit 9000 und 18000 kN zu bestellen. Einige weitere sind in konkreter Planung. Damit haben wir den Systemwechsel vollzogen und nehmen an, dass wir damit unsere Wettbewerbsfähigkeit als Automobilzulieferer weiterhin gesichert haben.“

Das ELDISY-Produktionsteam bestätigt die Richtigkeit der Entscheidung für die LWB-Maschinentechnik: Vlnr. LWB-Verkaufstechniker Thomas Vodnansky, Kunststofftechniker Christian Walter, Dr. Detlef Scharge - Werksleiter im Ruhestand, Dipl.-Ing. Elmar Stoffel - Geschäftsführer ELDISY-Gruppe, Sebastian Mlodochowski – Werkleiter, Thomas Thiele - Leiter Kunststoffspritzguss.

Das im Jahr 2000 in Gardelegen / Sachsen-Anhalt gegründete Unternehmen, dessen Name als Akronym für „ElastomereDichtsysteme“ steht, ist Teil der stark diversifizierten deutschen Vorwerk-Familienholding.

Eldisy entwickelt und fertigt weltweit mit rund 1.200 Mitarbeitern in erster Linie Dichtungssysteme sowie Mono- und Mehrkomponenten-Spritzgussteile für Originalausrüster und Tier 1-Systemlieferanten in der Automobilindustrie. Sie erfüllen hohe funktionale Anforderungen in statischen und dynamischen Anwendungen und tragen darüber hinaus zum Gesamtbild von Autos in Design und Haptik bei.

Darüber hinaus werden auch Dichtungssysteme für industrielle Anwendungen, wie beispielsweise Fenster, Garagentore und Elektrogeräte erzeugt. Je nach Bedarf sind dies einzelne Komponenten oder komplexe Baugruppen.

Technische Details

Peter Radosai – Verkaufsleiter für Europa

E-mail: peter.radosai@lwb.de.com

Pressekontakt

Christina Maniera – Marketing

E-Mail: christina.maniera@lwb.de.com

Autor:

Dipl.-Ing. Reinhard Bauer – TECHNOKOMM

E-Mail: office@technokomm.at

Der gegenständliche Formteil wird aus zwei Thermoplast-Komponenten gefertigt, konkret aus dem Hauptkörper aus Polypropylen, der mit elastischen TPE-Partien an den Anlage-stellen zur Karosserie und in den Durchgangsbereichen für die Scheibenwischer kombiniert ist.

Der VW ID.Buzz ist die voll-elektrische Version aus der neuen VW-Bus-Familie. Sie orientiert sich an der 2017 vorgestellten Studie und übernimmt das aktuelle Elektro-Auto-Design der Marke. Die geschlossene Frontmaske und die LED-Scheinwerfer wecken Assoziationen an ID.3 oder ID.4, die elektrischen Modelle aus der Golf-Familie. Kurze Überhänge, ausgestellte Radhäuser und eine Front, die nahezu ansatzlos in die Windschutzscheibe übergeht, zeichnen den ID.Buzz aus. Am Heck zeigen sich schmale Rückleuchten sowie ein Spoiler-beschirmtes Heckfenster. Der ID.Buzz wird in zwei Karosserievarianten, als 5-türige Multifenster-Livestyle-Van und als 3-türige Zweckversion für Handwerker und Transportunternehmen verfügbar sein.